Cloisonnement contre l’incendie

INTRODUCTION

Pour prévenir et combattre un incendie, il est nécessaire de connaître les causes et les conditions qui favorisent son déclenchement et son développement.

Dans ce paragraphe et les suivants, nous approfondissons les éléments de base de l'incendie et les mesures qui lui sont applicables afin que :

- l’incendie ne se produise pas ;

- l’incendie ne se propage pas ;

- les personnes concernées soient rapidement secourues ;

- les flammes et les gaz puissent être éteints dès que possible.

Ces connaissances nous permettront de mieux comprendre la différence entre les concepts de prévention, de protection passive et active, que nous évoquerons rapidement avant de nous concentrer sur la protection structurelle et le cloisonnement, les deux domaines macro de la protection passive contre l'incendie.

La dernière partie de l'introduction traite plus en détail du cloisonnement des zones présentant des discontinuités sur leur périmètre, avec une attention particulière aux passages des systèmes mécaniques et électriques, ainsi qu'aux joints de dilatation.

L’incendie est la combustion « incontrôlée » de solides, de liquides ou de gaz dans un endroit non préparé à cet effet, ou à un moment imprévu, à la suite d'un allumage thermique, mécanique, électrique ou humain.

En termes plus techniques, il s'agit d'une réaction d'oxydoréduction exothermique dans laquelle un « combustible » (1) s'oxyde et un « comburant » (2) se réduit, par une source d'inflammation (3).

(1) Les combustibles sont des substances capables de réagir avec l'oxygène (ou avec un autre comburant). On peut les classer selon leur état physique en les différenciant en combustibles solides, liquides et gazeux, capables de produire de l'énergie thermique à la suite d'une réaction de combustion. Une caractéristique fondamentale de chaque combustible est son pouvoir calorifique, c'est-à-dire la quantité maximale d'énergie qui peut être obtenue par la combustion complète d'une unité de combustible dans des conditions normales.

Chaque matériau a sa propre température caractéristique au-delà de laquelle il continue à brûler et en dessous de laquelle il a tendance à s'épuiser, la température d’inflammation.

(2) Les comburants sont toutes les substances capables d'oxyder des matériaux combustibles, la plus courante étant l'oxygène contenu dans l'air. Les autres substances oxydantes, liquides, solides ou gazeuses, qui permettent la combustion, sont le nitrate de potassium, le permanganate de potassium, le peroxyde d'hydrogène, le chromate de potassium et protoxyde d’azote.

(3) Les sources d'inflammation sont les sources de chaleur nécessaires pour élever la température du combustible pendant le processus de combustion. Elles sont divisées en : déclenchement par friction, déclenchement direct et déclenchement indirect. Déclenchement par friction, c'est-à-dire lorsque la chaleur est produite par le frottement de deux matériaux ; déclenchement direct, lorsqu'une flamme, une étincelle ou un autre matériau incandescent entre en contact avec un matériau combustible en présence d'oxygène ; déclenchement indirect, lorsque la chaleur de déclenchement est transmise par convection (lorsque la transmission de la chaleur s'accompagne d'un mouvement de la matière), par conduction (lorsque la propagation de la chaleur se fait à travers des éléments solides) ou par rayonnement (lorsque l'énergie se propage directement sous forme d'ondes électromagnétiques).

Figure 1 | Le « triangle » du feu

Chaque incendie est caractérisé par quatre phases distinctes : éclosion et première propagation, flashover (embrasement généralisé éclair), feu généralisé et déclin.

1 - Éclosion

Dans cette phase, le processus de combustion commence par l’effet d’une source thermique qui chauffe le combustible jusqu'à le porter à sa température d’éclosion. La propagation de ce phénomène nécessite obligatoirement la présence simultanée des trois éléments décrits dans le paragraphe précédent et présentés ci-dessous comme les côtés d'un hypothétique « triangle » du feu (Figure 1). En l'absence d'un seul de ces facteurs, le déclenchement, et donc l'incendie, ne peut avoir lieu. Interrompre le triangle du feu comporte l’extinction de l’incendie.

Cette opération peut être effectuée sur chacun des trois côtés, en prenant des noms différents selon le composant concerné : séparation (si le combustible est retiré du feu), suffocation (si le contact entre l'air ou l'oxygène et le combustible est empêché), refroidissement (si la température est abaissée en dessous de la température d'inflammation des substances).

À ce stade, si l'objet combustible enflammé est éloigné des autres matériaux combustibles, le feu ne peut pas se propager et, une fois le combustible épuisé, la combustion cesse. Si, en revanche, le combustible enflammé entre en contact avec d'autres matériaux combustibles, par l’effet de pyrolyse, des vapeurs et des gaz facilement inflammables peuvent être générés ; les flammes propagent l’incendie aux différents éléments combustibles et donc, par étapes, à l'ensemble de la pièce.

2 - Flashover

Dans cette phase, définie également « point de flashover », la vitesse de combustion augmente, la température augmente et des volumes importants de fumées et de gaz sont produits avec la propagation soudaine des flammes à travers les gaz et les vapeurs non brûlés. Il s'agit d'une étape de transition entre un incendie en pleine croissance et un incendie pleinement développé où tous les matériaux combustibles sont simultanément impliqués dans l'incendie. Cette phase implique généralement une augmentation de la température jusqu'à 500/600° en peu de temps (de 5 à 25 min).

3 - Incendie généralisé

Au-delà des températures de flashover, la plupart des matériaux courants sont inflammables et participent à la combustion. La transmission de la chaleur à l'intérieur des bâtiments devient importante et la résistance structurelle des murs, des plafonds, des piliers et des poutres peut être sérieusement compromise. Les risques de détérioration et d'effondrement des structures porteuses, d'une part, et la rapidité de propagation du feu, d'autre part, rendent cette phase particulièrement insidieuse.

4 - Déclin

L'épuisement progressif du combustible amorce un processus d'extinction avec une réduction progressive du flux de chaleur généré : c'est la phase de déclin. Dans cette phase, le refroidissement est lent et tout aussi dangereux : les zones apparemment froides peuvent dissimuler un feu latent qui attend du « nouveau carburant » pour déclencher un nouvel allumage. Cette phase se termine de manière conventionnelle lorsque la température descend en dessous de 300 °C environ.

La « Prévention des Incendies », au sens le plus large du terme, est la discipline qui étudie et met en œuvre toutes les mesures visant à prévenir, signaler et réduire la probabilité qu'un incendie se produise et à limiter ses conséquences pour les personnes, les biens, les activités de production et l'environnement. Comme on peut le déduire de cette définition et du suivi du texte, le champ d'application de la prévention comprend non seulement les mesures de protection contre l'incendie, mais aussi toutes les activités de formation sur les risques et les comportements à mettre en œuvre lors de la planification d'une stratégie de prévention des incendies.

Afin de minimiser le risque d'incendie, il est nécessaire d'avoir une connaissance adéquate des risques liés à l'utilisation de certains matériaux (par exemple, pouvoir calorifique spécifique), des possibilités de séparation physique des environnements à haut risque d'incendie (en tenant compte également de la possibilité de dislocation des locaux pendant la phase de conception), des normes et des systèmes disponibles pour obtenir un certain degré de protection.

La «

protection contre l'incendie

» repose sur un ensemble de mesures visant à réduire les risques et les dommages causés par un incendie (dommages aux personnes, aux installations, aux activités et à l'environnement) en agissant sur l'ampleur de l'incendie (

Risque = Fréquence x Ampleur

).

Il est bon de considérer cette définition comme extrêmement générale, car elle est applicable à tout type d'activité ou de construction : un bâtiment, une industrie, un tunnel (routier ou ferroviaire) ou un dépôt de matériaux.

Il est important de bien équilibrer les mesures de prévention et les mesures de protection active et passive afin d'atténuer les risques d'incendie et de préserver la vie, les biens et l'environnement.

L'un des objectifs les plus importants de la protection passive contre l'incendie est de faire en sorte que les installations puissent résister suffisamment longtemps pour assurer l'évacuation de tous les occupants et l’extinction éventuelle de l'incendie par des équipes de secours ou des systèmes automatisés. Cette nécessité se présente en cas d'incendie mis en danger par des températures élevées qui altèrent les propriétés mécaniques (résistance et rigidité) des structures porteuses avec une diminution conséquente de leur capacité à supporter des charges par rapport aux conditions de fonctionnement ordinaires.

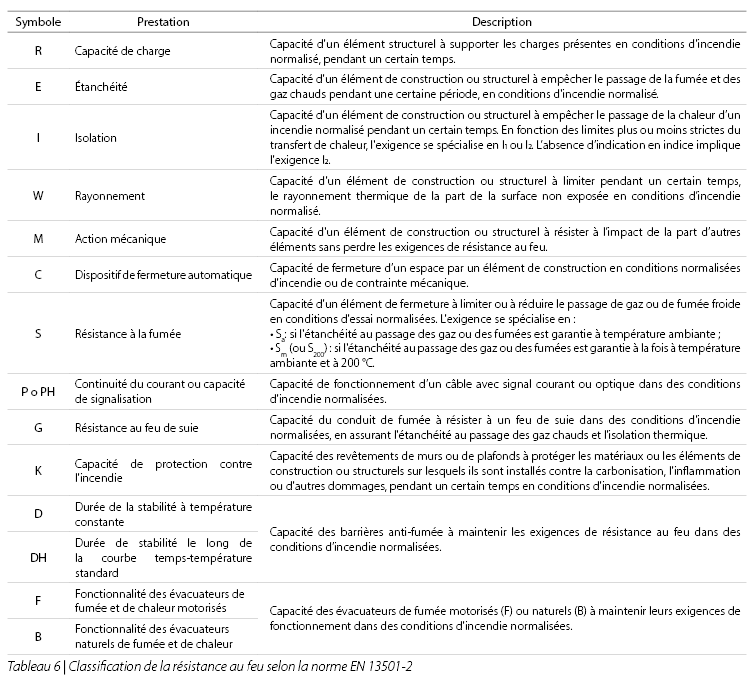

Afin d'évaluer le degré de résistance d'une structure porteuse, la norme européenne utilise la variable «

R

» (

stabilité

) suivie d'un nombre indiquant en minutes le temps pendant lequel la structure est capable de supporter des charges dans des conditions d'incendie normalisée (évalué selon la courbe ISO 834). Un mur ou un pilier ayant une performance « R90 », par exemple, est certifié pour exercer sa capacité portante pendant au moins 90 minutes d'incendie.

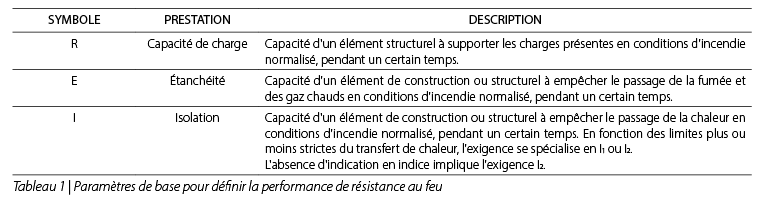

En plus de prévenir l'effondrement des structures, les mesures de protection passive visent à empêcher l'incendie de se propager en dehors de son lieu d'origine. Un risque accru dans le cas de bâtiments dont les occupants ont une capacité psychomotrice réduite ou dans le cas de bâtiments de grande hauteur où le parcours d'évacuation (« voie de sortie ») des étages supérieurs est souvent unique et doit être maintenu exempt de flammes, de fumées et de gaz de combustion. Afin de faire face au risque de propagation du feu, la réglementation prévoit la subdivision des bâtiments en compartiments, c'est-à-dire en zones plus petites, dont le périmètre doit garantir « une isolation thermique suffisante et une étanchéité suffisante contre la fumée et les gaz de combustion chauds ». Par conséquent, dans le cas d'éléments ayant aussi bien une fonction de division que structurelle (par exemple, murs et planchers), à côté de la variable R, les variables

« E » sont ajoutées pour indiquer l'intégrité/la résistance aux flammes et aux gaz chauds et « I » pour indiquer l'isolation thermique

(

Tableau 1

).

L'étanchéité n'est possible que si le support reste intact pendant l'essai. Toute brèche ou affaissement, même ponctuel, du support compromettrait non seulement la possibilité d'infiltrations mais aussi l'isolation thermique de la barrière. Pendant la phase de test, le contrôle est effectué visuellement et à l'aide d'une boule de coton placée sur le point le plus critique (par exemple, la partie saillante d'un tuyau combustible en passage). L'allumage et la permanence de la flamme sur le coton, même en l'absence d'effondrements évidents du support, déterminent la fin de l'essai.

L'isolation thermique est mesurée en appliquant des thermocouples à certains points critiques de l'échantillon établis de manière conventionnelle par les normes d’essai. Pour une mise en œuvre réussie, la température mesurée du côté « froid » ne doit pas augmenter de plus de 140 °C en moyenne par rapport à la température ambiante et aucun des thermocouples ne doit mesurer une différence de plus de 180 °C.

La combinaison des exigences de stabilité, d'étanchéité et d'isolation est indiquée par l'acronyme « REI » qui - suivi du nombre de minutes pendant lesquelles ces propriétés doivent être maintenues - caractérise la performance de résistance au feu des éléments de séparation porteurs.

Protection structurelle

Aux fins d'une classification pertinente pour les objectifs poursuivis par la protection passive, on peut distinguer trois types de structures :

-

Structures simples

Éléments non continus (par exemple, poutres, piliers, tirants, chaînes), ayant une fonction de support purement mécanique.

L'absence d’une fonction de division permet de caractériser la fonction anti-incendie de ces structures uniquement par leur stabilité « R ». Afin de mesurer correctement cette exigence, il est essentiel que les essais comprennent des charges représentatives des poids réels que ces éléments devront supporter. Dans le cas d'éléments suspendus (par exemple un tirant), il est également conseillé que les dispositifs de protection utilisés soient aussi supportés de manière indépendante ou relativement « légers » afin de contenir la surchauffe causée par un incendie sans trop solliciter l'élément lui-même.

-

Structures de séparation verticales porteuses

Les murs de soutènement sont généralement en maçonnerie, en béton armé et en béton, mais aussi, plus rarement, en bois et en panneaux composites ou mixtes.

-

Éléments de séparation horizontaux

Les planchers et les éléments de couverture, en plus d'être des éléments de séparation, doivent supporter d'autres types de charges telles que des meubles, des personnes et des machines, qui peuvent potentiellement se déplacer et faire varier la concentration de l'espace pendant la durée de vie utile du bâtiment. En plus de ces charges, l'exposition à l'extérieur peut ajouter des contraintes supplémentaires causées par les agents atmosphériques (neige et vent) ou d'autres charges spécifiques (par exemple les antennes de télécommunication, les moyens de transport, etc.). Pour ces facteurs spécifiques, tout test de résistance doit être contextualisé à l'aide d'évaluations techniques spécifiques qui prennent en compte ces éléments.

Pour toutes les structures considérées ci-dessus, des épaisseurs et des densités généralement plus élevées correspondent à de meilleures performances et, par conséquent, l'applicabilité des résultats des tests effectués sur des supports avec des données de densité et d'épaisseur est automatiquement étendue aux structures du même type avec des valeurs plus élevées de ces paramètres.

Afin d'améliorer les exigences de résistance mécanique de ces structures, il est possible d'appliquer des enduits, des peintures intumescentes ou des revêtements en plaques de plâtre/silicate de calcium qui, en diminuant le transfert de chaleur, augmentent l'isolation et les performances R et REI de l'élément porteur ou de séparation.

Cloisonnement

En cas d'incendie, il est essentiel d'empêcher la propagation des flammes à l'ensemble du bâtiment. Le compartiment doit identifier la zone dans laquelle l’incendie doit rester confiné, si aucun compartiment n'est prévu, ou si aucun cloisonnement n'est nécessaire, le bâtiment doit coïncider avec le compartiment.

Les éléments de séparation horizontaux et verticaux qui définissent le périmètre des compartiments - comme vu ci-dessus - doivent garantir pendant un certain temps une performance d'étanchéité à la fumée (indiquée par la lettre « E ») et d'isolation thermique (indiquée par la lettre « I »). Afin de vérifier ces propriétés, les murs et les planchers similaires à ceux utilisés dans la construction doivent avoir passé des tests de résistance au feu selon les normes européennes EN 1364 et EN 1365 et avoir obtenu une classification sur ces deux propriétés supérieure ou égale à celle requise pour les éléments utilisés dans le projet réel. On peut également démontrer que ces éléments répondent aux caractéristiques du tableau du décret ministériel du 16 février 2007 (annexe « D »).

S'il existe des discontinuités sur les murs et les planchers (portes, volets, passages d'installations ou joints linéaires) qui réduisent l'épaisseur de l'isolation ou modifient la nature des matériaux utilisés pour assurer l'intégrité et l'isolation thermique, les certifications obtenues sur les simples éléments de séparation ne sont plus suffisantes et l'installation doit être étayée par des certificats établis sur des éléments homogènes à ceux utilisés sur le chantier.

En particulier, chaque élément utilisé pour rétablir la continuité de l'intégrité et de l'isolation thermique agit de manière différente selon la nature de la discontinuité et doit être appliqué en suivant les instructions d'installation données dans les fiches fournies par le fabricant. L'intervention

n'est pas ponctuelle

et sans rapport avec la construction du support, mais

doit être considérée dans son ensemble

et réalisée avec tout le soin et tous les produits complémentaires utilisés dans l'essai : la conformité d'une porte ou d'un verre coupe-feu n'est pas certifiée sans avoir testé le support dans lequel ces éléments sont insérés et tous les produits complémentaires utilisés pour assurer une étanchéité parfaite. Cette nécessité d'analyser l'élément de discontinuité dans le contexte dans lequel il est inséré souligne l'importance des méthodes d'installation et conduit à privilégier le concept de «

systèmes

» coupe-feu, par rapport à celui de

produits

coupe-feu.

Ci-dessous, nous présentons les principaux systèmes utilisés pour créer un cloisonnement coupe-feu sur des supports présentant des discontinuités.

Commençons ce bref excursus sur les fermetures et calfeutrements techniques en parlant des portes résistantes au feu, communément appelées « portes REI ». Ce type de fermeture est réglementé par des normes de produits et depuis novembre 2019 , la fin de la période de coexistence de la norme harmonisée a rendu le marquage CE obligatoire . Pour être précis, à la date de rédaction de ce texte, seul le marquage CE est obligatoire pour les portes extérieures pour piétons ou véhicules (EN 14351-1), tandis que pour les portes intérieures pour piétons (EN 14351-2), une approbation nationale est toujours requise ; chaque État membre agit donc de manière indépendante. Indépendamment de l’évolution de la certification, il convient de noter que, outre la modification des procédures d’essai, le concept d’étanchéité à la fumée a également été introduit pour les portes et portails industriels, ce qui signifie que pendant l’ étanchéité à la fumée a également été introduit pour les portes et portails industriels, ce qui signifie que pendant l’essai, des mesures de fuite sont effectuées à température ambiante (20 °C) pour les portes de type Sa, et à une température intermédiaire (double mesure, à 20 °C et 200 °C) pour les portes de type Sm . La classification caractérisante peut donc être de type « E », « EI » et « EW » (et non plus « REI »), avec les suffixes « -Sa » ou « -Sm ». Les portes coupe-feu peuvent être sujettes à l'usure ou au dysfonctionnement et il faut donc procéder à l’entretien tous les six mois .

Passages d’installations

Les passages de systèmes techniques, par type et par nombre, sont probablement la plus forte menace pour l'étanchéité des mesures de cloisonnement. Il s'agit d'une catégorie très large, mais elle présente des éléments communs. Chaque requalification de passages est défini par trois facteurs en particulier :

- les services passants ;

- le support constructif ;

- les produits utilisés.

Afin d'évaluer (et de comparer) différentes solutions, il est nécessaire de considérer chacun de ces trois points. Comme on le sait, la certification de la résistance au feu des mastics installés par un professionnel anti-incendie doit être basée sur des

rapports de classification ou des agréments techniques (ETA)

qui ont dans leur domaine d'application direct (ou étendu selon les indications de la réglementation EXAP) le cas réel du chantier ;

aucune extension ou évaluation n'est autorisée même par un technicien, même s'il est qualifié et inscrit au registre du ministère de l'intérieur

. Cette condition pose un défi aux fabricants de systèmes de calfeutrement coupe-feu car tout changement significatif dans la constitution des services, supports de construction ou produits utilisés potentiellement nécessite un test spécifique, ce qui augmente le nombre de certifications nécessaires pour couvrir un domaine d'application.

Il existe un seul critère de base qui est transposé par toutes les réglementations régissant les passages d'installations (EN 1366) pour l'extension des résultats des essais :

les résultats obtenus dans des conditions plus mauvaises

peuvent être considérés comme valables et

étendus aux passages dont les conditions sont similaires ou améliorées

en termes d'étanchéité et d'isolation thermique. Le certificat d'un collier testé sur un mur en plaques de plâtre de 120 mm d'épaisseur pourra, par exemple, être étendu à une application sur un mur en béton de 150 mm d'épaisseur, alors qu'il ne sera pas possible de l'étendre dans l'autre sens. De cette condition découle la volonté des fabricants de tester leurs systèmes dans les situations les plus difficiles, dans l'intention d'étendre le champ d'application de leurs solutions.

Voyons plus en détail ci-dessous comment ce critère s'applique à chacun des trois éléments qui définissent un passage.

Le type et la configuration de l'installation des éléments traversant les murs et les planchers est le premier des éléments de différence entre les passages. La reconnaissance du « type » ou de la nature d'un service est immédiate : un câble est différent d'un tuyau et un tuyau de combustible de petit diamètre est différent d'un gros tuyau métallique. L'importance de la typologie de l'élément de passage est telle que dans les paragraphes suivants, nous utiliserons précisément ce critère comme base pour subdiviser l'exposition des particularités de chaque passage.

Moins banal mais tout aussi important est la configuration d'installation des services ou l'ensemble de tous les détails de construction qui ont été utilisés pour certifier la passage pendant la phase de test. Ces

conditions limites

font partie intégrante de la solution qui n'est pas toujours facile à reproduire ou à vérifier en dehors des laboratoires spécialisés. En réalité, des

variantes d'une configuration d'essai sont possibles tant que l'élément testé en laboratoire a une configuration plus onéreuse

que la vraie du point de vue du comportement en cas d’incendie. Un cas particulièrement pertinent à cet égard est la présence et l'épaisseur de tout cadre autour du passage qui augmente localement l'épaisseur du support et par conséquent la profondeur du mastic.

Pour plus de clarté, nous voyons un exemple pratique : le périmètre d'une ouverture délimitée par un cadre. Si un cadre pour le logement et l'installation du mastic a été utilisé dans le rapport d'essai, il doit également être construit sur le chantier.

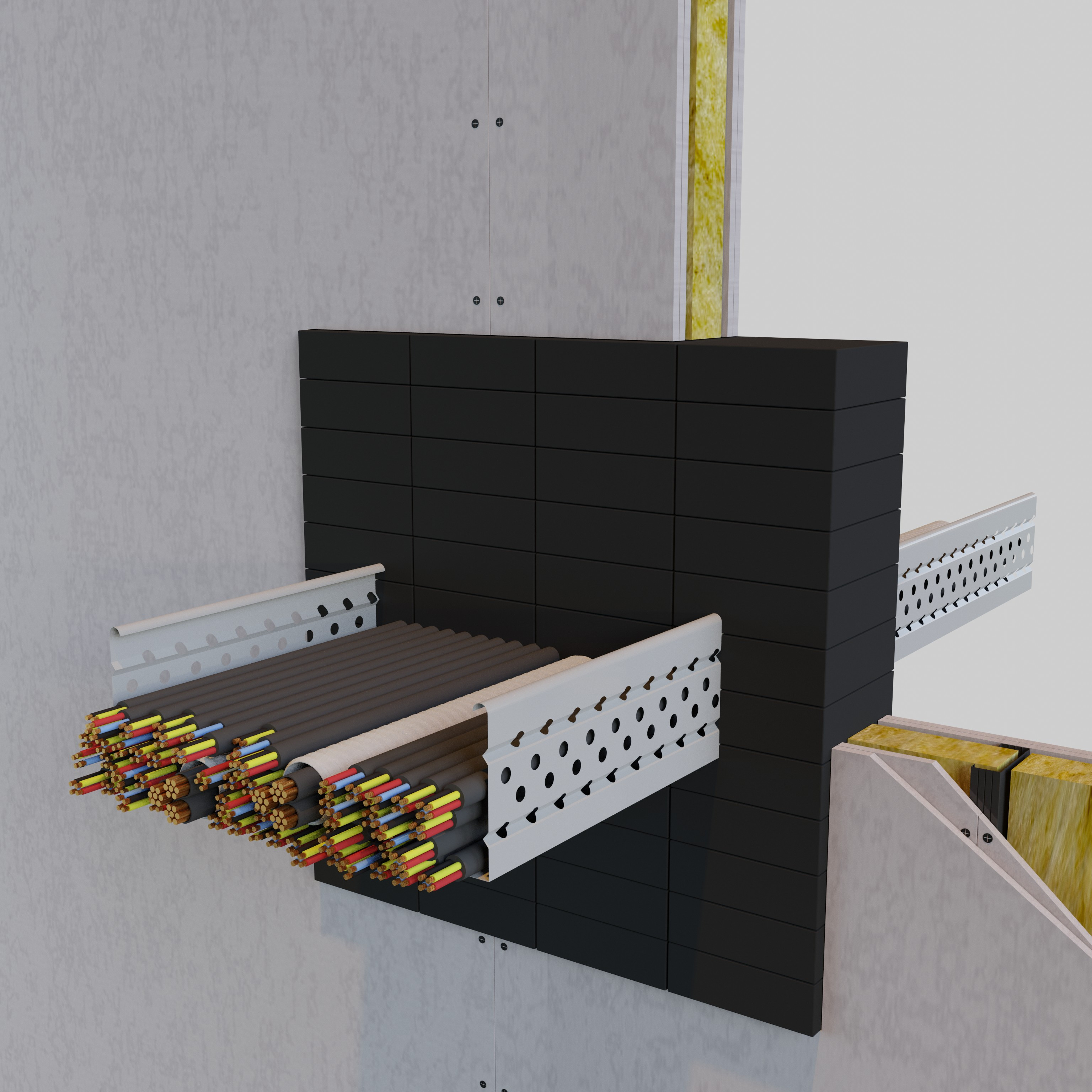

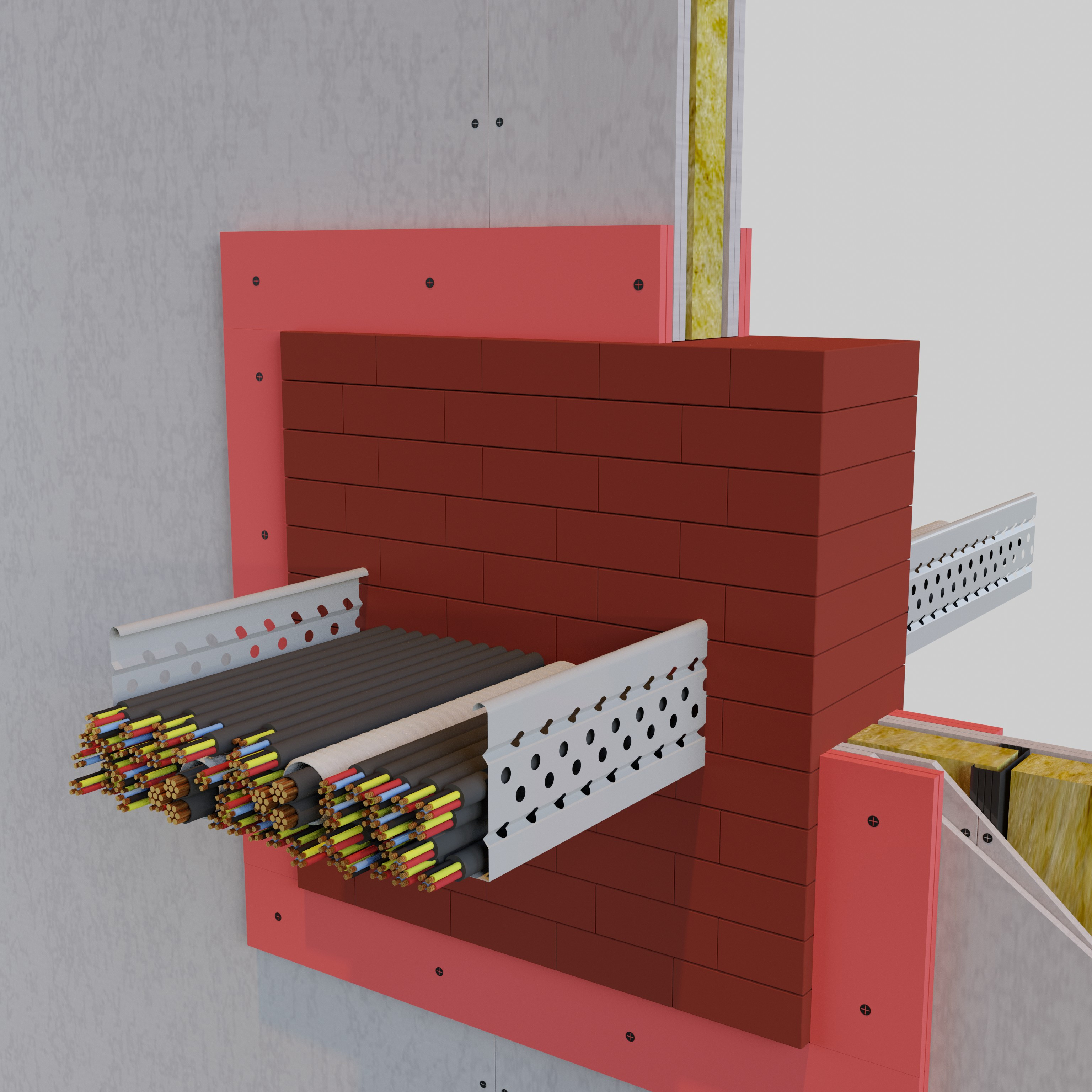

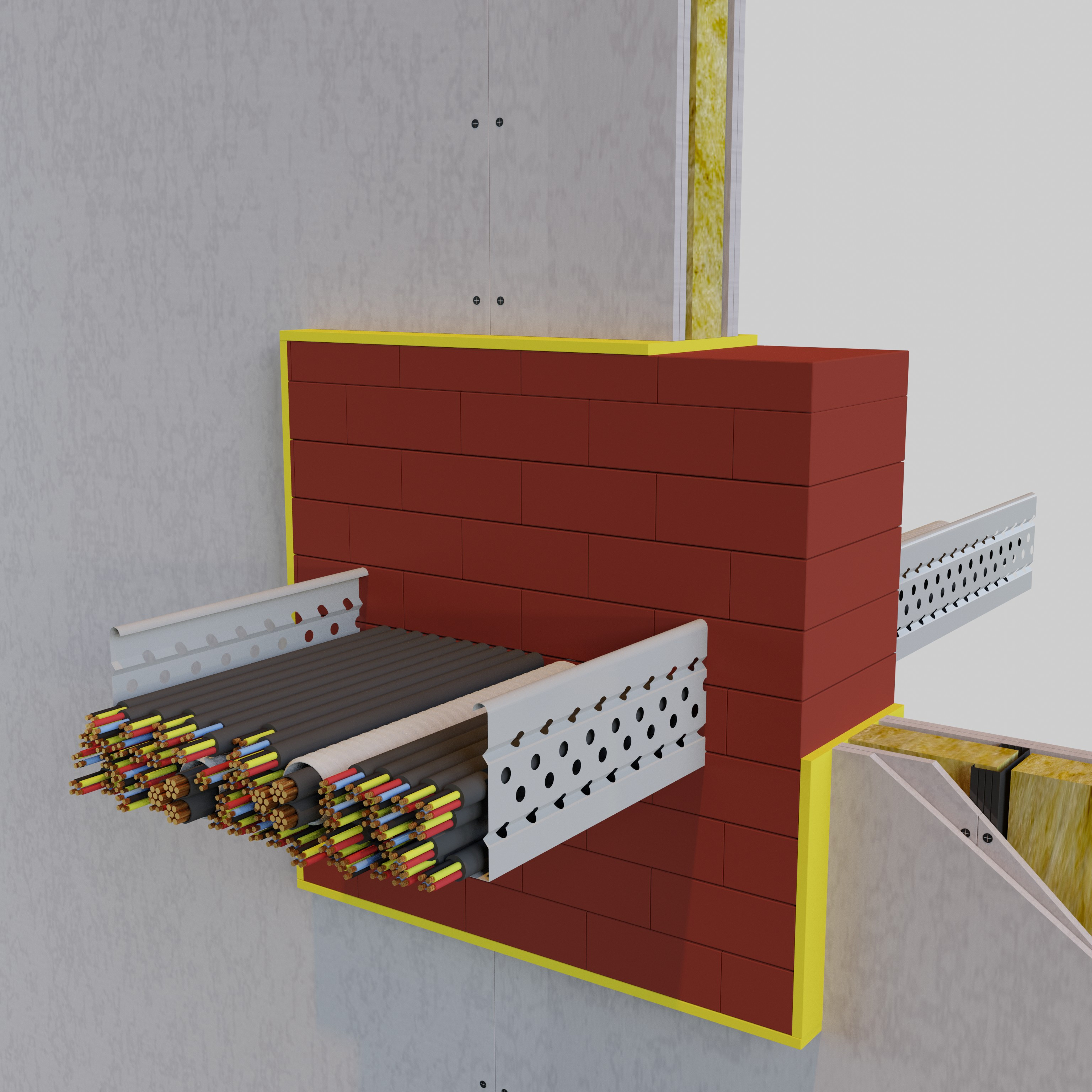

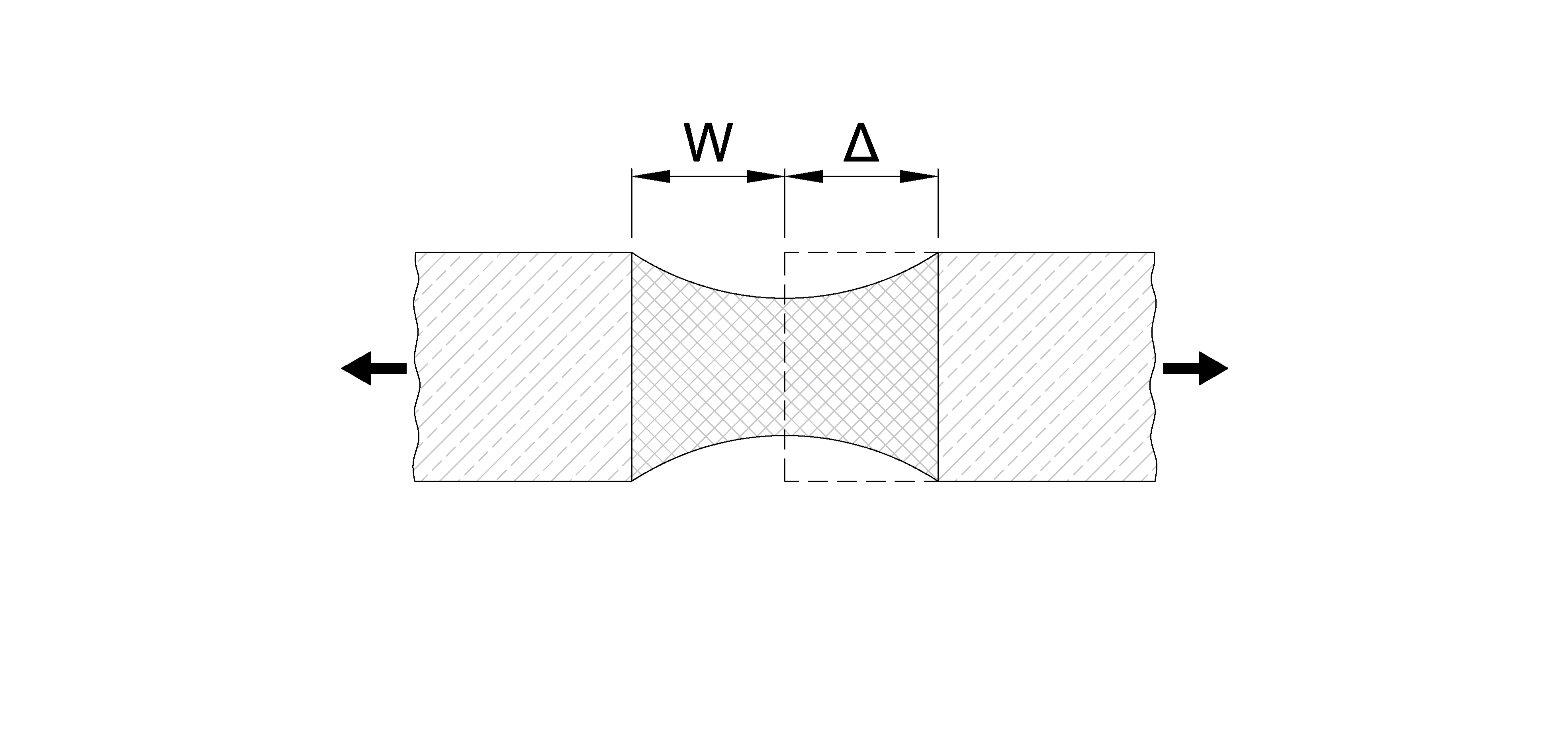

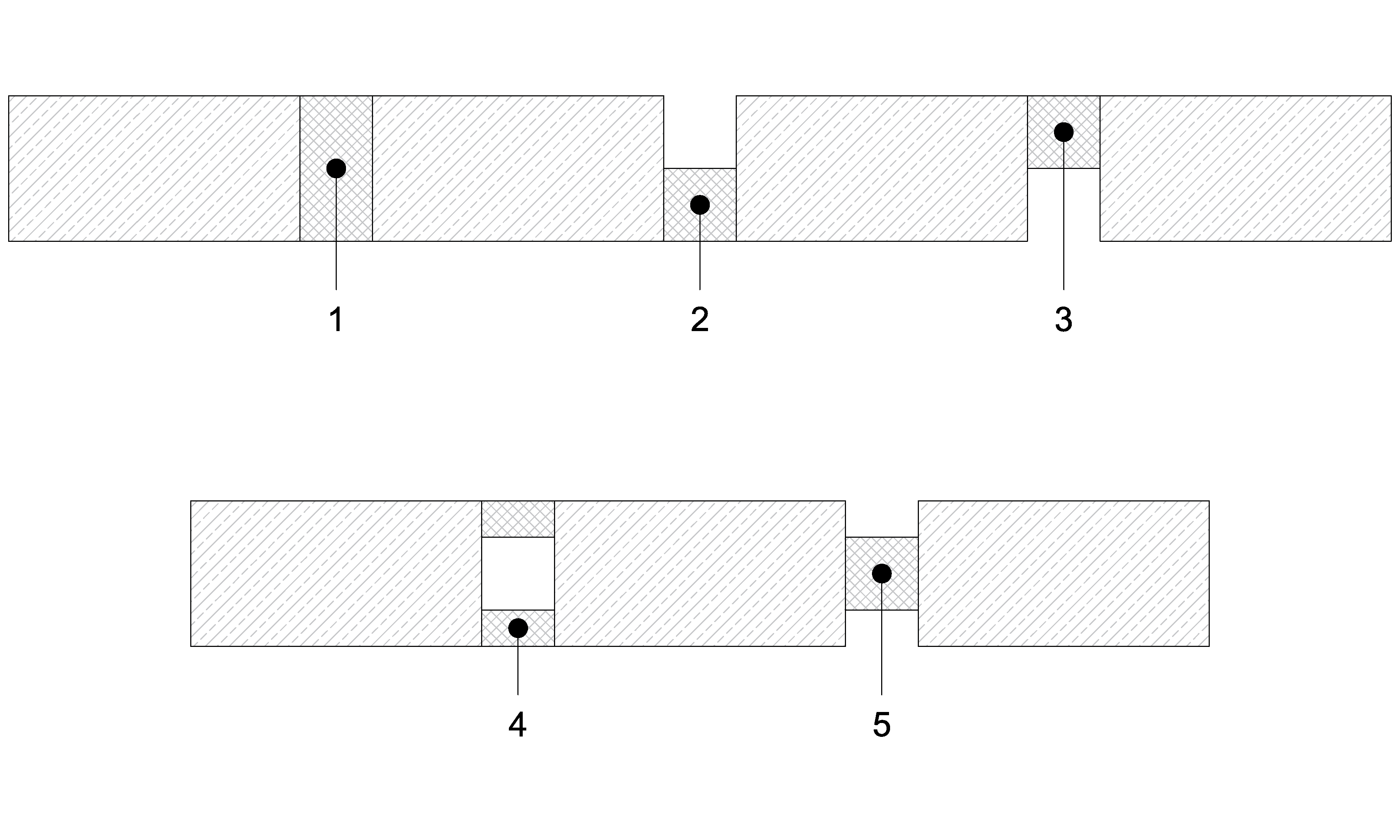

La construction de supports supplémentaires est souvent omise pour des raisons pratiques ou d'économie ; la norme des tests de résistance au feu des passages de services (EN 1366-3) ne prévoit cependant pas cette possibilité car le système aurait été testé en laboratoire dans des conditions moins sévères (à l'aide d'un cadre) que le cas réel et il n'y a donc aucune garantie de fonctionnement sans ces supports du périmètre. Cela implique, pour de nombreux systèmes disponibles sur le marché, une limitation de l'applicabilité à la seule version encadrée (voir image ci-dessous). Si, en revanche, l'essai a utilisé un espace rempli uniquement de mastic coupe-feu sans construction supplémentaire comme dans la Figure 3a (condition la plus défavorable), il est possible d'appliquer les mastics dans les deux configurations, c'est-à-dire avec et sans cadre (voir Figures 3b et 3c).

L'absence, lors des tests, de configurations d'installation difficiles à réaliser sur place

est l'un des éléments les plus importants

pour garantir la conformité des systèmes installés avec le certificat

. Et les efforts de Recherche & Développement d’AF Systems ces dernières années sont allés dans ce sens.

Il est important que le technicien de lutte contre l'incendie, qui n'est pas habilité à étendre et/ou à valider une modification du système d'installation, analyse de manière approfondie la solution proposée en tenant compte de toutes les conditions limites présentes sur les certificats.

Figure 3a

Figure 3a

Solution AF Systems sans cadre

Figure 3b

Figure 3b

Solution avec cadre externe

Figure 3c

Figure 3c

Solution avec cadre interne

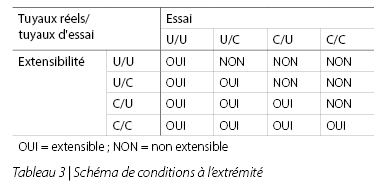

La norme distingue deux types : mur/plancher flexible (construction sèche ou en bois) et mur/plancher rigide (maçonnerie, béton, etc.). Il est impossible d'étendre les résultats obtenus sur un support horizontal à un support vertical et vice versa ; il est important de savoir que pour être conforme au certificat,

le support réel doit avoir une épaisseur et une densité supérieures, ou égales, à celles testées

. Lors de l’essai, les fabricants visent à utiliser des murs (ou des planchers) ayant la plus faible épaisseur et densité possible afin de garantir une extensibilité maximale des résultats. En outre, la norme permet d'étendre les résultats obtenus sur un support flexible à un support rigide, à condition que ce dernier ait une épaisseur supérieure ou égale à celle du mur (ou du plancher) d'essai.

Outre les murs et planchers standards (plaques de plâtre, maçonnerie ou béton), des cloisons qui n'entrent pas dans le champ d'application ou d'extension sont fréquemment utilisées : on parle de supports en panneaux sandwich et/ou de cloisons autoportantes (plaques de plâtre ou silicate).

Afin de pouvoir appliquer des systèmes de calfeutrement dans ces cas, il est nécessaire d'utiliser des systèmes spécialement certifiés sur ces supports.

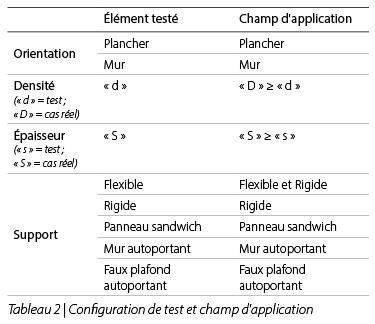

Nous reportons ces indications dans le tableau 2 ci-dessous où l'élément certifié est comparé à son champ d'application.

Les systèmes de calfeutrement peuvent comprendre un ou plusieurs produits. Dans la plupart des cas, un produit principal est accompagné de produits complémentaires, dont l'utilisation est indispensable pour atteindre certaines performances. Un exemple classique d’utilisation de produits complémentaires est présent s’il y a une ouverture (dans la suite de ce catalogue également appelée « fente ») de dimensions beaucoup plus grandes que l'élément traversant. Dans ces situations, des produits complémentaires sont utilisés aux côtés du produit principal (par exemple un collier intumescent) pour rétablir la continuité du support autour du passage (par exemple des panneaux en laine minérale ou des briques et des mousses intumescentes).

Du point de vue de l'utilisateur final, dans la plupart des cas, la

préférence va aux systèmes utilisant le moins de produits différents possible

. Le nombre réduit d'articles présente un double avantage : d'une part, il tend à réduire le coût de la pose et à faciliter la quantification des approvisionnements, d'autre part, un nombre réduit de produits va généralement de pair avec une plus grande facilité de pose et la création d'un calfeutrement conforme au certificat.

Outre la variété des produits utilisés, il est utile de vérifier la quantité requise et, plus précisément, la

profondeur d'étanchéité

requise par la configuration testée. Une profondeur de calfeutrement plus faible permet évidemment de réaliser des économies lors de la phase d'achat et, dans de nombreux cas, constitue également un facteur contraignant pour la possibilité d'utiliser le système. Comme nous l'avons vu dans la section « Services passants »,

des épaisseurs réduites de mastic permettent d'appliquer la solution sur des murs et des planchers d'épaisseur réduite sans qu'il soit nécessaire d'augmenter localement leur épaisseur

avec des cadres ou d'autres systèmes.

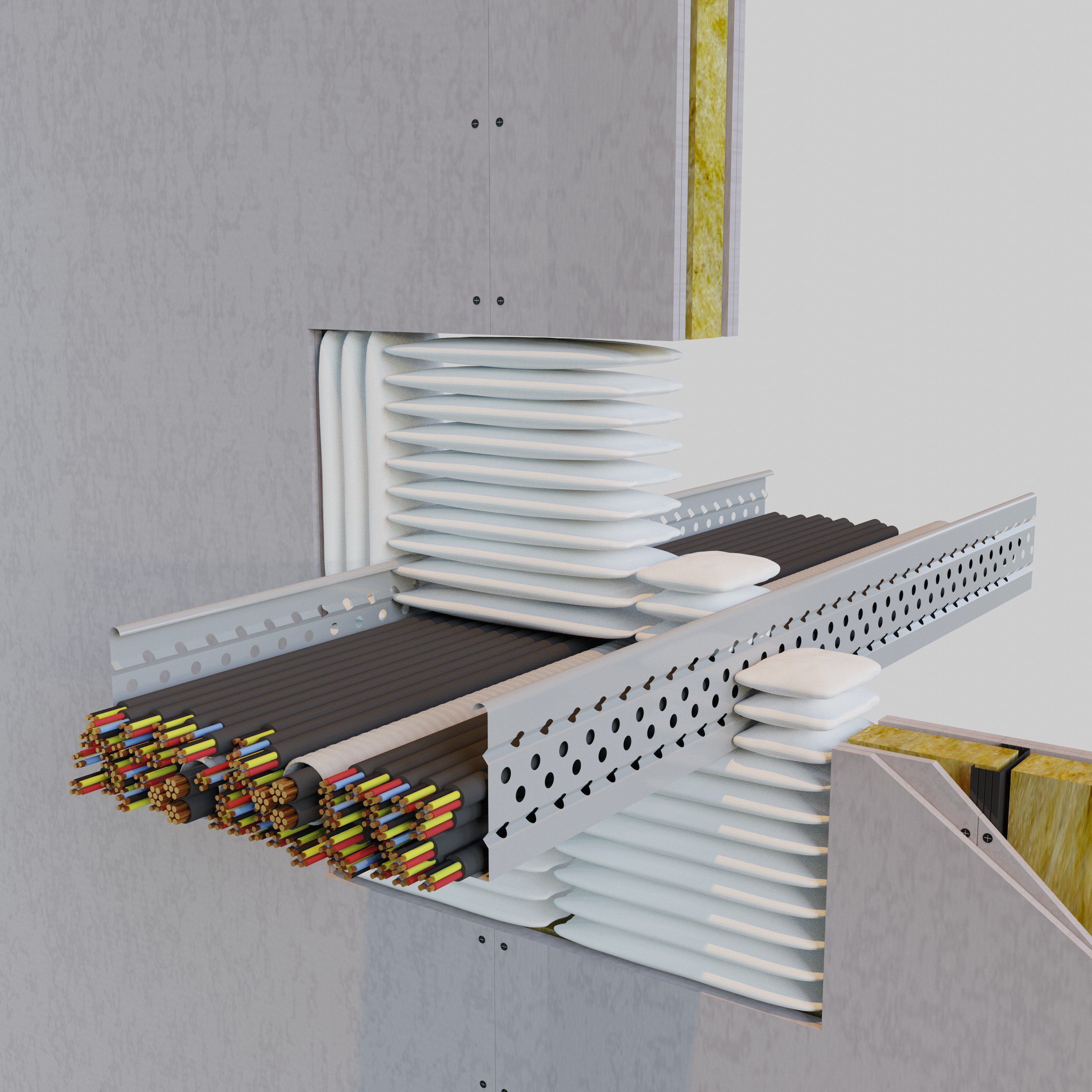

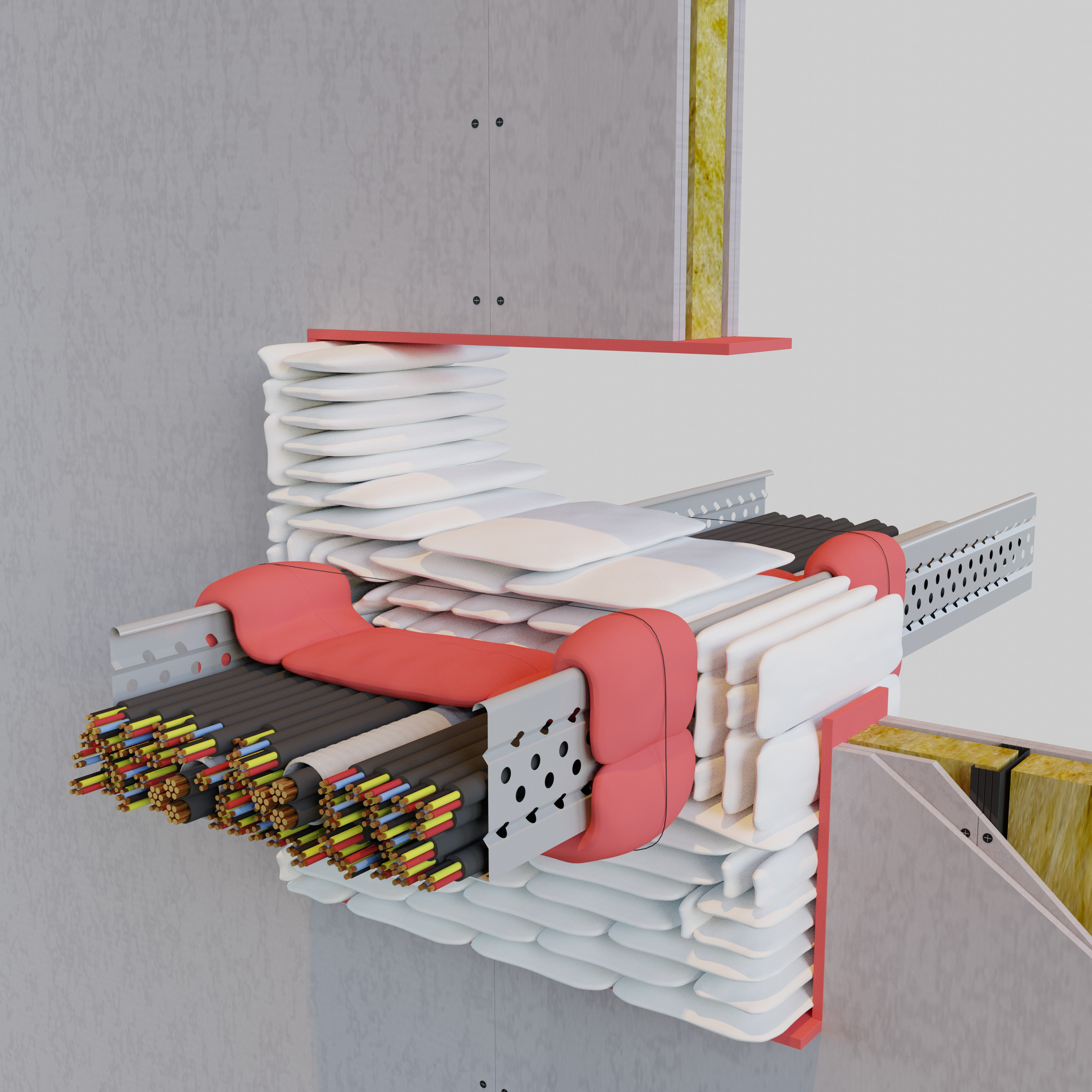

Afin de comprendre concrètement le

nombre de produits

et la

profondeur de calfeutrement

ils représentent un outil puissant pour comparer différentes solutions, considérons un cas concret, à savoir un passage de câbles disposés sur des chemins, scellé avec des sacs intumescents.

Dans l'encadré 2, on peut voir trois passages identiques calfeutrés avec trois systèmes différents pour obtenir une performance EI 120.

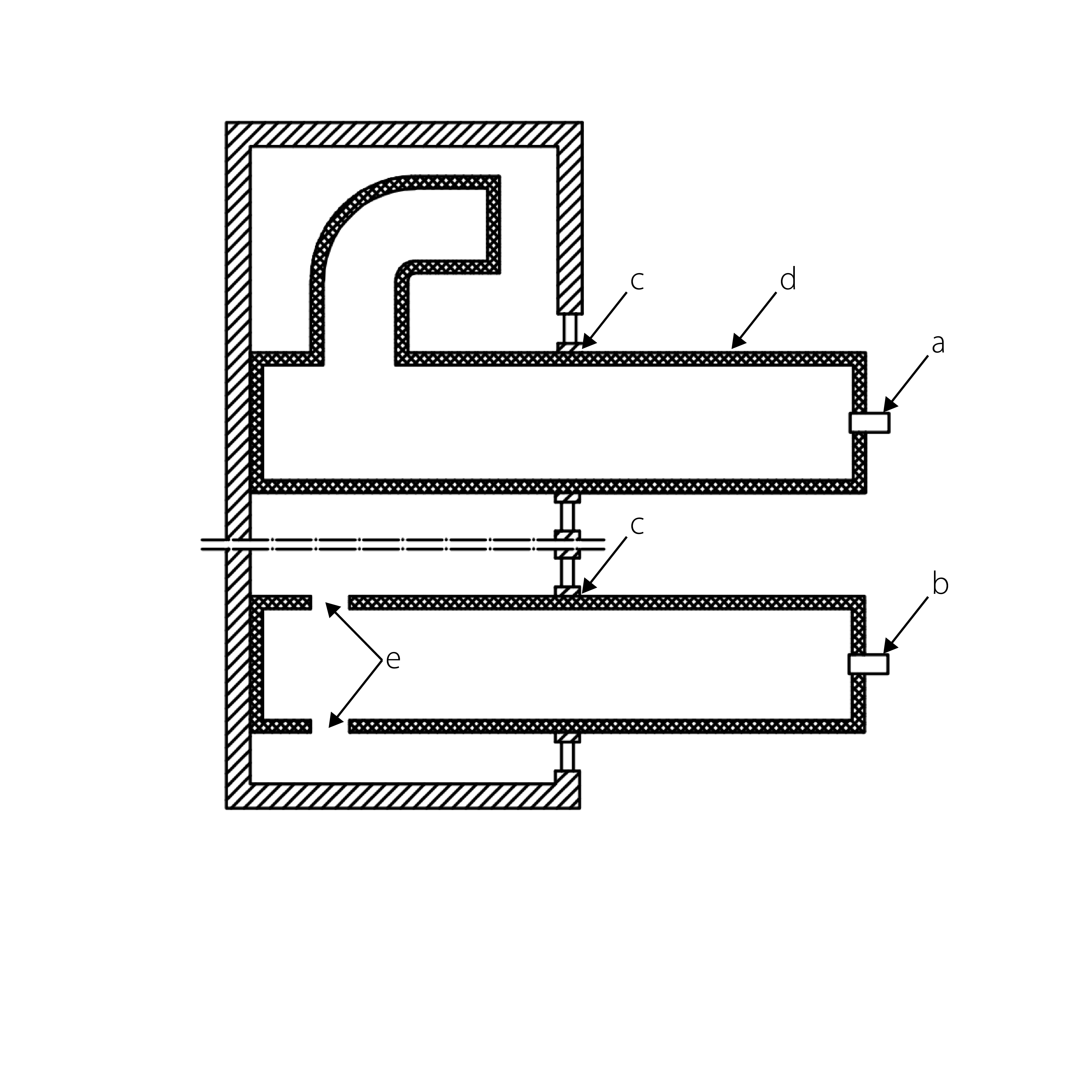

Les conduits d'air sont un canal naturel de propagation de l’incendie et doivent donc être soigneusement protégés pour assurer l'étanchéité et l'isolation thermique entre les compartiments adjacents. Le point critique est bien sûr la passage et les méthodes utilisées selon la norme EN 1366-1 se concentrent sur ce point en prévoyant que

toute la zone autour du conduit soit remplie

de matériaux à haut pouvoir isolant (par exemple des panneaux en laine minérale). Cependant, la taille et la conductivité des canaux métalliques sont telles que la protection localisée uniquement au niveau des passages n'est pas suffisante pour abaisser les températures aux niveaux requis par la réglementation. C'est pourquoi les systèmes disponibles sur le marché prévoient le

recouvrement complet du conduit

avec des matériaux hautement isolants : coussinets flexibles, plaques à base de plâtre ou silicates ou enduits. Cette nécessité d'un revêtement sur toute la longueur du conduit a souvent généré un malentendu sur le marché, à savoir que la réglementation exige une résistance mécanique et/ou l’isolation thermique continue du conduit. Ce n'est pas comme ça. La norme EN 1366-1 est en fait une norme de requalification des passages dont l'objectif n'est pas de donner un degré de protection contre l'incendie à l'ensemble de la ligne mais de

garantir l'étanchéité du compartiment.

La preuve de ce concept se trouve dans les résultats des rapports de classification qui se concentrent sur les performances du système

au niveau du passage

: un système avec une performance EI 120 est correctement protégé, si du côté « froid » après 120 minutes de feu, selon la courbe ISO 834 (voir paragraphes précédents), la température n'a pas augmenté de plus de 140 °C en moyenne ou en un seul point de 180 °C, et qu'il n'y a pas eu d'infiltration de fumée ou de gaz de combustion.

Tous les conduits ne sont pas identiques. La caractéristique certifiée la plus importante est la présence ou l'absence de feu à l'intérieur du conduit. C'est pourquoi la norme EN 1366-1 prévoit deux configurations d'essai différentes : conduit avec

feu externe

en passage (conduit de type A, avec classification [o→i]) et conduit avec

feu interne

en passage (conduit de type B, avec classification [o←i]).

Figure 4a | Profondeur de calfeutrement 120 mm

Figure 4a | Profondeur de calfeutrement 120 mm

Le premier système, notre « cas de base », utilise des coussins certifiés AF Bags dont le côté « court » de 120 mm est placé parallèlement à l'épaisseur du support ; leur côté plus long de 300 mm est donc disponible pour occlure la section du passage. Le nombre d'unités nécessaires pour combler l’espace est donc optimisé. Comme il n'a pas été utilisé dans la phase de test, il n'est pas nécessaire de fournir un cadre externe pour homologuer l'installation à celle qui est certifiée.

Figure 4b | Profondeur de calfeutrement 320 mm

Figure 4b | Profondeur de calfeutrement 320 mm

Le second système est, à la différence du premier, certifié avec des coussins qui utilisent leur côté « long » de 320 mm disposé parallèlement à l'épaisseur du support et le côté « court » de 200 mm pour boucher la section du passage. Le nombre de sacs nécessaires pour le calfeutrement est donc supérieur d'environ 65 à 70 % à celui de notre cas de base. Il est également nécessaire d'ajouter un cadre de 250 mm de profondeur pour une installation certifiée.

Figure 4c | Profondeur de calfeutrement 600 mm

Figure 4c | Profondeur de calfeutrement 600 mm

Le système est certifié comme dans le second cas avec le côté « long » - en l'occurrence 300 mm - disposé parallèlement à l'épaisseur du support et avec l'ajout de sacs des deux côtés du passage pour une profondeur de calfeutrement supplémentaire de 150 mm de chaque côté au niveau des chemins. La combinaison de ces deux facteurs augmente considérablement le nombre d'unités nécessaires pour réaliser un calfeutrement conforme, portant le nombre total de coussins à plus du double du cas de base. Nécessite l'ajout d'un cadre.

F

igure 5 | Schémas d'essai des conduits d'air selon la norme EN 1366-1

F

igure 5 | Schémas d'essai des conduits d'air selon la norme EN 1366-1

a. Conduit de type A (feu externe)

b. Conduit de type B (feu interne)

c. Remplissage coupe-feu

d. Isolation

e. Ouvertures

Une alternative pour la protection des passages des conduits d'air est la possibilité d'insérer des éléments de protection contre l'incendie à l'intérieur des murs/planchers de délimitation des compartiments, des éléments coupe-feu qui créent un découplage entre la section de conduit présente dans un compartiment et celui adjacent. La norme de référence, EN 1366-2, est utilisée pour tester les caractéristiques de ces systèmes appelés clapets coupe feu. Pour ces dispositifs, il existe une norme de produit et, par conséquent, une exigence de marquage CE. Le fonctionnement de ces mécanismes consiste à interrompre le conduit au niveau de la cloison résistante au feu au moyen d'une pale en silicate (ou d'un matériau équivalent).

Les

clapets coupe-feu

ne sont utilisés que lorsqu'il est permis de bloquer le flux d'air en cas d'incendie. La norme décrit également les critères d'installation ; ils peuvent être installés sur de la maçonnerie ou sur des murs flexibles en suivant les procédures décrites pour chaque configuration, sans préjudice de l'obligation de ne pas appliquer le clapet sur un support autre que celui testé. Le calfeutrement du périmètre autour du clapet doit être effectué selon les méthodes indiquées dans la fiche technique du produit ; s'il doit être utilisé en dehors de la construction de support (désalignement), le cas choisi doit également être testé.

Les passages de

câbles électriques

constituent l'un des points les plus

critiques

pour le cloisonnement des bâtiments en raison du risque élevé d'incendie qui les caractérise. Les

courts-circuits

et les

surcharges

de courant, les

défauts dans les conducteurs ou les bornes de connexion peuvent générer une forte surchauffe et une usure ou « allumer » les couches d'isolation des câbles

.

Les systèmes certifiés selon la norme EN 1366-3 améliorent le passage en protégeant l'espace libre autour des câbles et en garantissant qu'en cas d'incendie, les flammes et les gaz de combustion ne passent pas d'un compartiment à l'autre.

Le passage de câbles électriques, en raison de sa criticité élevée, doit toujours être sécurisé et même en présence de petits passages,

il n'existe pas de réglementation européenne qui prévoit des exceptions

*.

Au niveau réglementaire, les câbles peuvent être distingués sur la base de leur fonction dans le domaine de

l'électricité ou des télécommunications

, en fonction de leur taille en

petites, moyennes et grandes

dimensions et en fonction de la présence ou de l'absence du revêtement isolant. Dans la construction civile, l'écrasante majorité des cas concerne les petits câbles recouverts (diamètre externe inférieur ou égal à 21 mm). Cependant, il est important de vérifier que le diamètre du câble qui vous intéresse soit inclus dans les intervalles testés et qu'il atteigne la résistance au feu requise.

Du point de vue des configurations de pose, dans la plupart des cas, les câbles sont logés dans des

chemins métalliques incombustibles

mais peuvent également être placés dans des

tuyaux en plastique

(généralement des tuyaux ondulés en PVC) ou, dans les cas extrêmes, rester

libres

sans aucun système de support extérieur.

Les systèmes de calfeutrement présentent à leur tour une grande variété avec différents degrés de flexibilité en fonction des nécessités prévues de ré-intervention pour l’entretien et/ou la réalisation de variantes de conception (par exemple, l'insertion d'autres câbles). Les

solutions

les plus

flexibles

comprennent les sacs et les briques intumescents, facilement amovibles et repositionnables, les solutions intermédiaires ou

semi-rigides

comprennent les panneaux de faible densité ou les mousses intumescentes bi-composant qui peuvent être facilement percés et enfin, les solutions les plus «

rigides

» comprennent le calfeutrement complet de l'interstice avec des mortiers à base de ciment. Les besoins spécifiques d’entretien et/ou de variation du système électrique rendent l'adoption de systèmes rigides très rare et la plupart des systèmes de calfeutrement coupe-feu récemment mis sur le marché (par exemple les briques coupe-feu) sont facilement démontables pour faciliter les interventions ultérieures sur le réseau.

Outre les exigences de flexibilité, le principal paramètre différenciateur des systèmes de calfeutrement des passages de câbles du point de vue de l'utilisateur est la

profondeur de calfeutrement

. Les solutions disponibles sur le marché offrent des valeurs très différentes : de

120 mm

(par exemple AF Bags dans ce catalogue) jusqu'à plus de

300 mm

. Il est évident

qu'une profondeur moindre de calfeutrement certifié est préférable

du point de vue de la conception et de l'application car elle réduit à la fois le risque que l'épaisseur de l'isolant dépasse celle du support dans lequel il est inséré et le coût global del'intervention.

*

Malgré cela, dans certains pays, les réglementations nationales ou celles empruntées au code de l'électricité sont invoquées pour exclure la nécessité d'une protection en cas de petits passages. Un exemple est la norme CEI 20-36/4-0 qui, cependant, ne décrit que les méthodes d'essai de résistance au feu de certains câbles et ne fait aucune mention de la norme d'essai sur les passages.

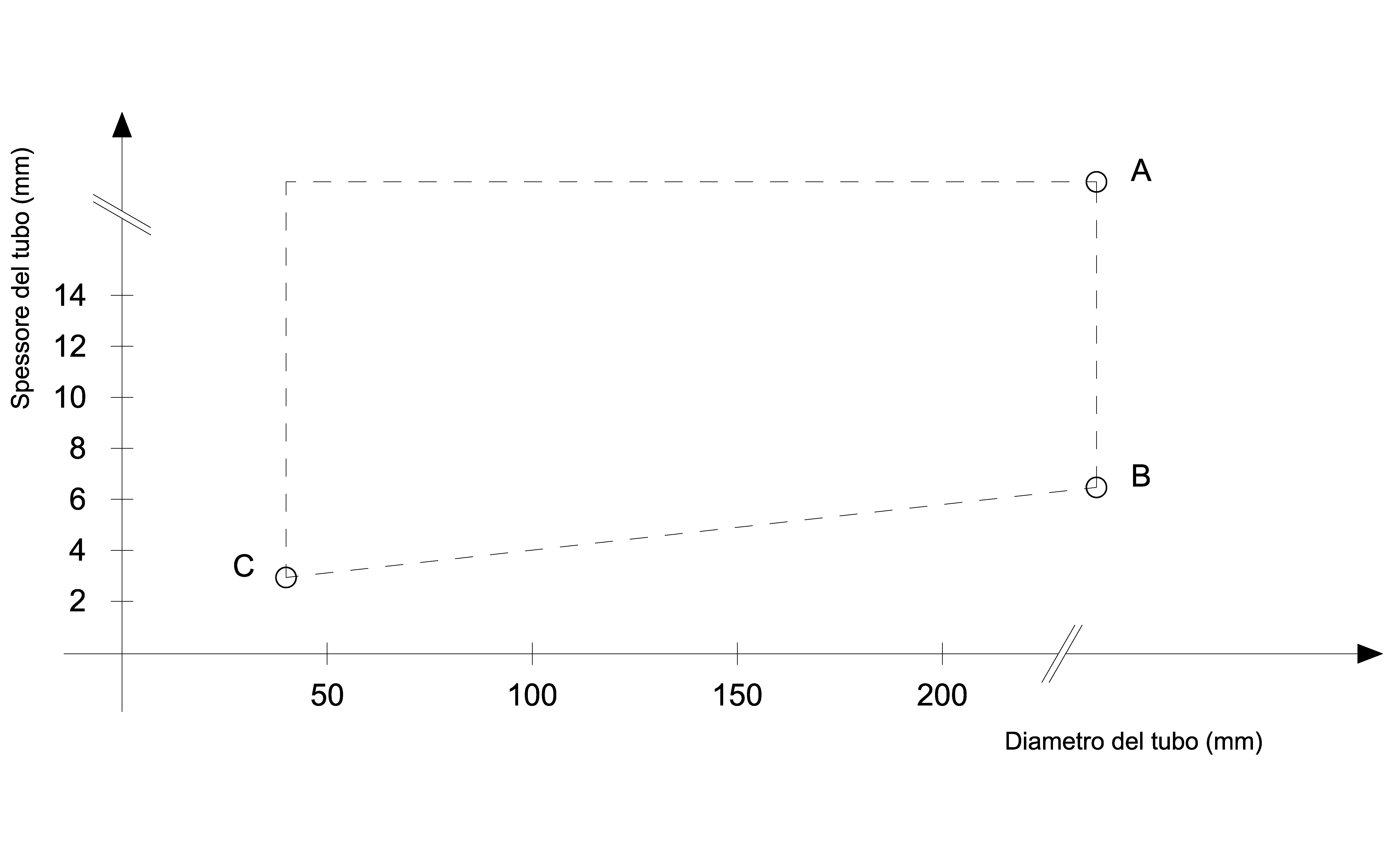

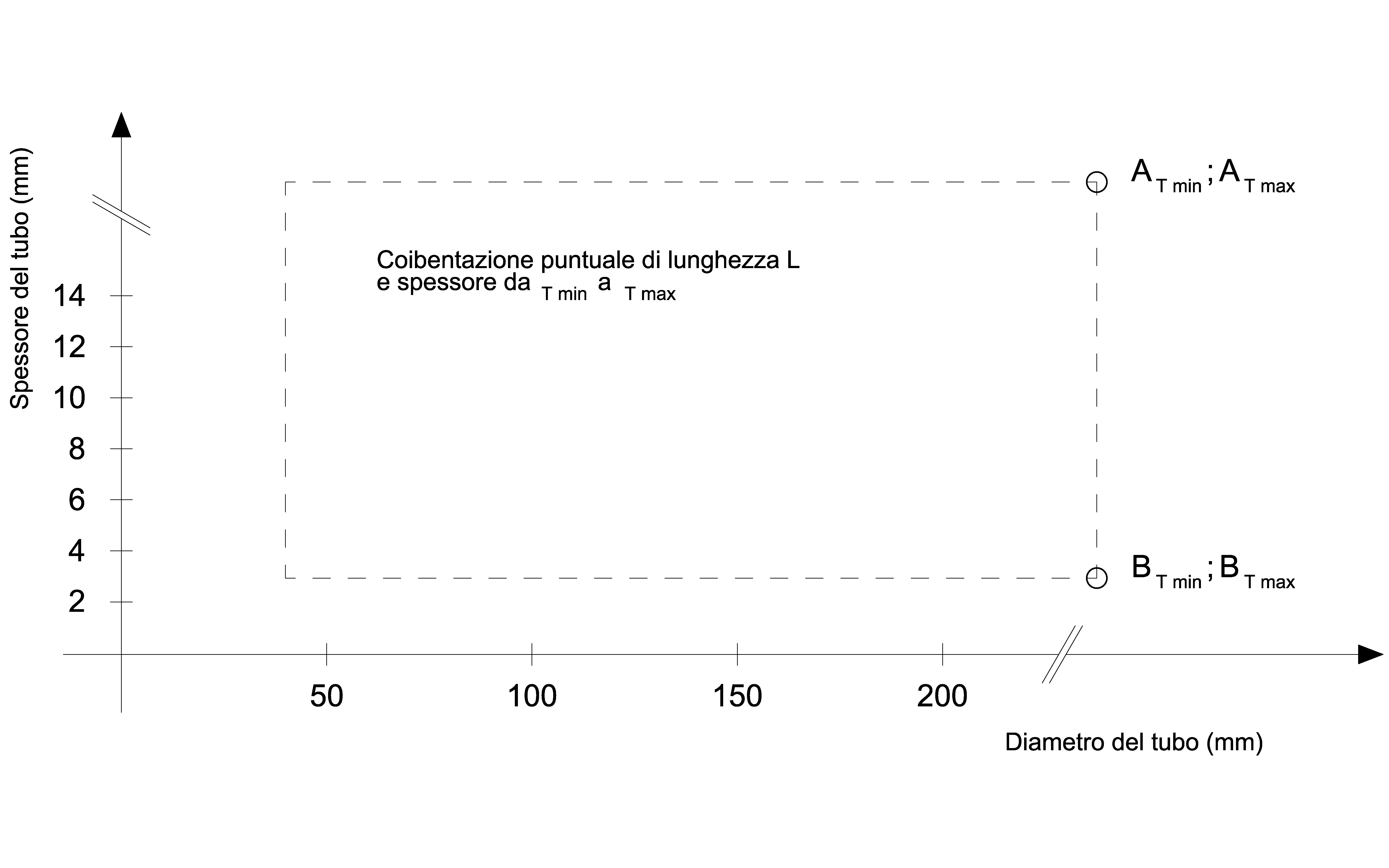

La norme divise les tuyaux en deux macro groupes : combustibles et incombustibles. En laissant de côté un instant les spécificités de chaque groupe, nous soulignons certains aspects qui sont différents dans les deux groupes, à commencer par le diamètre et les conditions de l’extrémité du tuyau. Considérons les tuyaux incombustibles : pour avoir un champ d’application valable, la norme prévoit de tester le diamètre minimum (avec l’épaisseur la plus faible) et les diamètres maximum (un avec l’épaisseur la plus faible et un avec l’épaisseur la plus élevée) ; le résultat est donc un intervalle de diamètres et d'épaisseurs.

Figure 6 | Exemple de graphique de couverture

Dans le cas illustré à la Figure 6, tous les tuyaux inclus dans la zone en pointillés peuvent être protégés. Un tuyau d'un diamètre de 200 mm et d'une épaisseur de mur de 8 mm se trouve donc dans le champ d'application, tandis qu'un tuyau de même diamètre et d'une épaisseur de paroi de 4 mm n'est pas couvert par cette certification. Cet exemple nous amène à comprendre la valeur correcte du test effectué sur le point « C », c'est-à-dire sur un tube de 40 mm de diamètre et de 3 mm d'épaisseur. Grâce à ce test, le fabricant a étendu le champ d'application de son système aux petits tuyaux dont l'épaisseur des parois plus fines que celles des gros tuyaux. Cette épaisseur minimale n'est toutefois pas automatiquement étendue à tous les diamètres, mais seulement à ceux qui entrent dans la figure ci-dessus.

Le discours ci-dessus est évidemment basé sur une prémisse nécessaire, à savoir que les systèmes de protection testés pour les points « A », « B » et « C » sont homogènes. Si l'on pense aux colliers, par exemple, il est nécessaire que l'épaisseur, la hauteur et la consistance de la partie intumescente et de la structure métallique soient équivalentes pour tous les points testés.

Par souci d'exhaustivité, nous reportons également le graphique de couverture de la norme EN 1366-3 concernant les tuyaux isolés. Dans ce cas, la complexité augmente parce qu'en plus des épaisseurs de double paroi du tuyau, pour avoir un champ d'application adéquat, il est nécessaire de tester pour les mêmes diamètres également des tuyaux avec une épaisseur de l’isolant différente.

Figura 7 | Graphique de couverture pour les tuyaux isolés

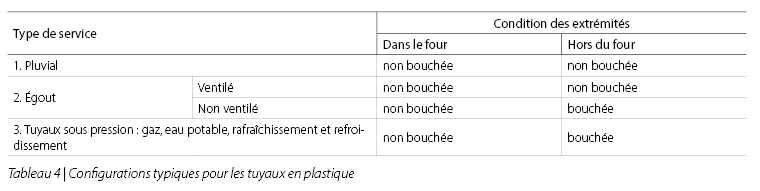

Les différentes configurations correspondent à différents types de services et la norme les rappelle dans un tableau spécial (voir Tableau 4). Voyons maintenant plus en détail comment le type de matériau dont sont faits les tuyaux influe sur le choix du système de protection à utiliser.

Tuyaux combustibles (EN 1366-3)

Ce type de service perd de sa consistance dans une plage de température relativement basse de 80-220 °C. En quelques minutes, l'effondrement du tuyau laisse une ouverture dans le support exposé à l'infiltration des flammes, des fumées et des gaz de combustion. La tâche principale d'une barrière coupe-feu est de restaurer immédiatement l'intégrité du support en fermant tout point libre généré par la disparition des éléments combustibles. Le système le plus répandu utilise la réaction chimique appelée « intumescence », qui est la capacité d'un matériau contenu dans le mastic à augmenter son volume lorsque la température augmente.

Le déclenchement de ce processus a généralement lieu à des températures d'environ 180 °C et se poursuit jusqu'à une température d'environ 400 °C. Il est important de connaître la nature du technopolymère car chaque type (PVC, PP, PEHD...) fond et se comporte de manière différente au feu ; la norme d'essai en tient compte et impose des tests spécifiques pour les différents types ; en outre, elle impose également de tester le comportement du mastic sur les tuyaux composites spéciaux des différents fabricants.

Contrairement au type précédent, la plupart des matériaux « incombustibles » (par exemple le fer, l'acier et le cuivre) fondent à une température supérieure à 1000 °C et conservent leur intégrité pendant l'incendie. Inversement, une conductivité élevée provoque rapidement une surchauffe des matériaux et devient une source possible d'inflammation dans d'autres compartiments. L'intervention se concentre donc sur l'isolation thermique dans le but de maintenir au froid le passage à travers le revêtement avec des protections isolantes ou des revêtements ablatifs.

Un cas particulier est celui de l'aluminium qui, fondant à des températures relativement basses (environ 600 °C), peut ne pas rester intact pendant un incendie. Cette différence significative de comportement au feu rend le cas des métaux fondant à des températures inférieures à 1000 °C très critique et lorsque les matériaux isolants ne suffisent pas à garantir des températures inférieures à leur point de fusion, le système doit également utiliser des matériaux intumescents en mesure de restaurer l'intégrité du support.

Si les tuyaux métalliques sont isolés, la nature de l'isolation doit être prise en compte. Si l'isolation est du type combustible, le tuyau est protégé par un produit thermo-expansif tel qu'un collier ou une bande intumescente. Le système de calfeutrement peut être appliqué directement sur le revêtement ou après enlèvement et remplacement de l'isolation, selon la méthode d'utilisation certifiée du fabricant. Du point de vue de l'application, la première méthode est certainement moins coûteuse pour l'applicateur et, pour cette raison, dans la gamme des solutions AF Systems, tous les systèmes certifiés ne nécessitent pas le remplacement de l'isolation (par exemple, le collier est appliqué directement sur l'isolation élastomère). Si le manchon de revêtement est en laine minérale incombustible (classe A1 ou A2) avec des températures de fusion supérieures à celles du four d'essai, l'isolation se fritte mais ne disparaît pas : le point critique est d’assurer l’étanchéité du calfeutrement le long du périmètre de contact entre la laine minérale et le support ; une action qui peut être réalisée aussi bien par des éléments intumescents que par d'autres types de mastics tels que les acryliques. La norme précise également que les résultats des tests effectués avec des manchons en laine de verre ayant des températures de fusion relativement basses peuvent être étendus aux manchons en laine de roche, mais pas l'inverse.

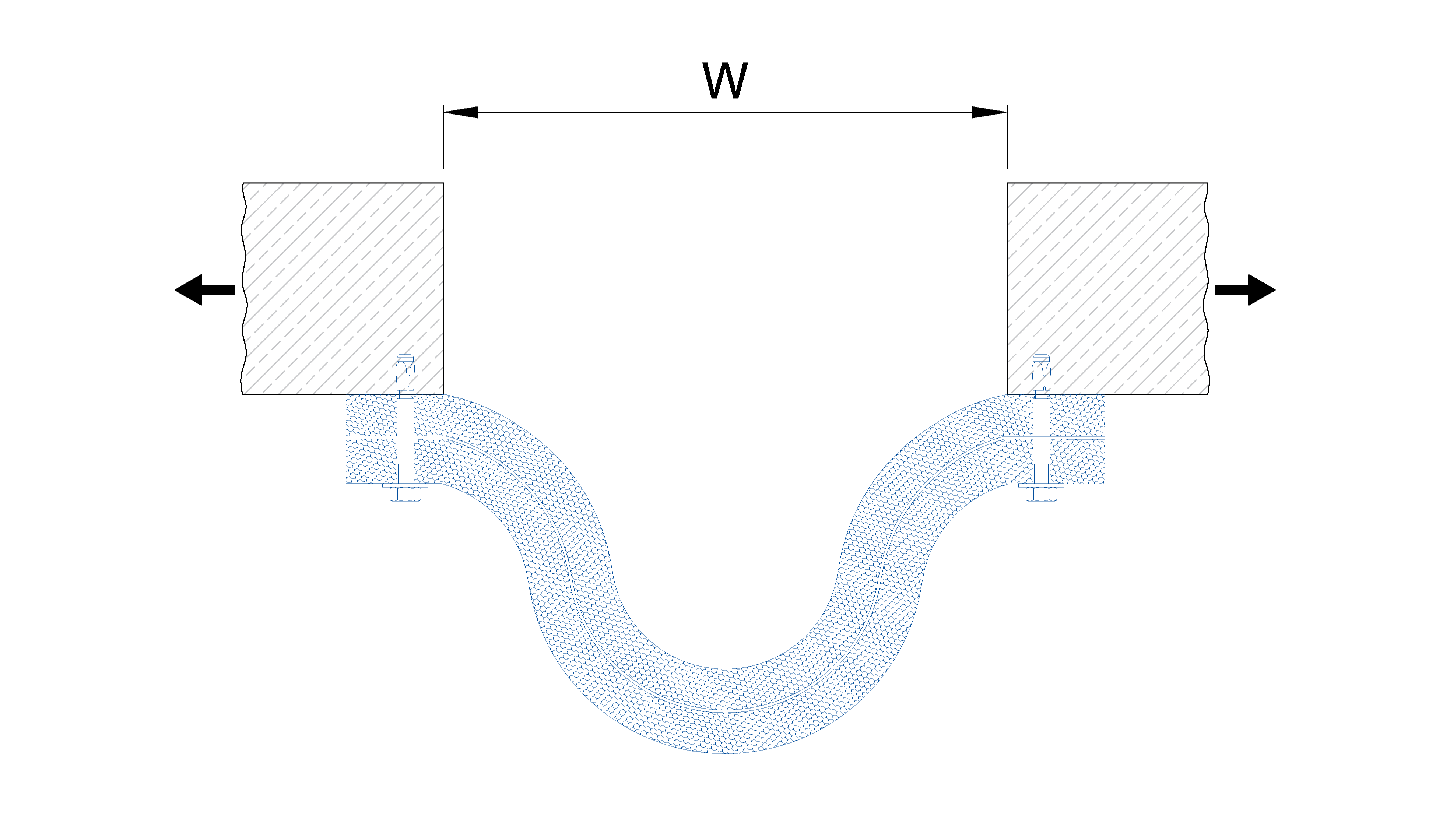

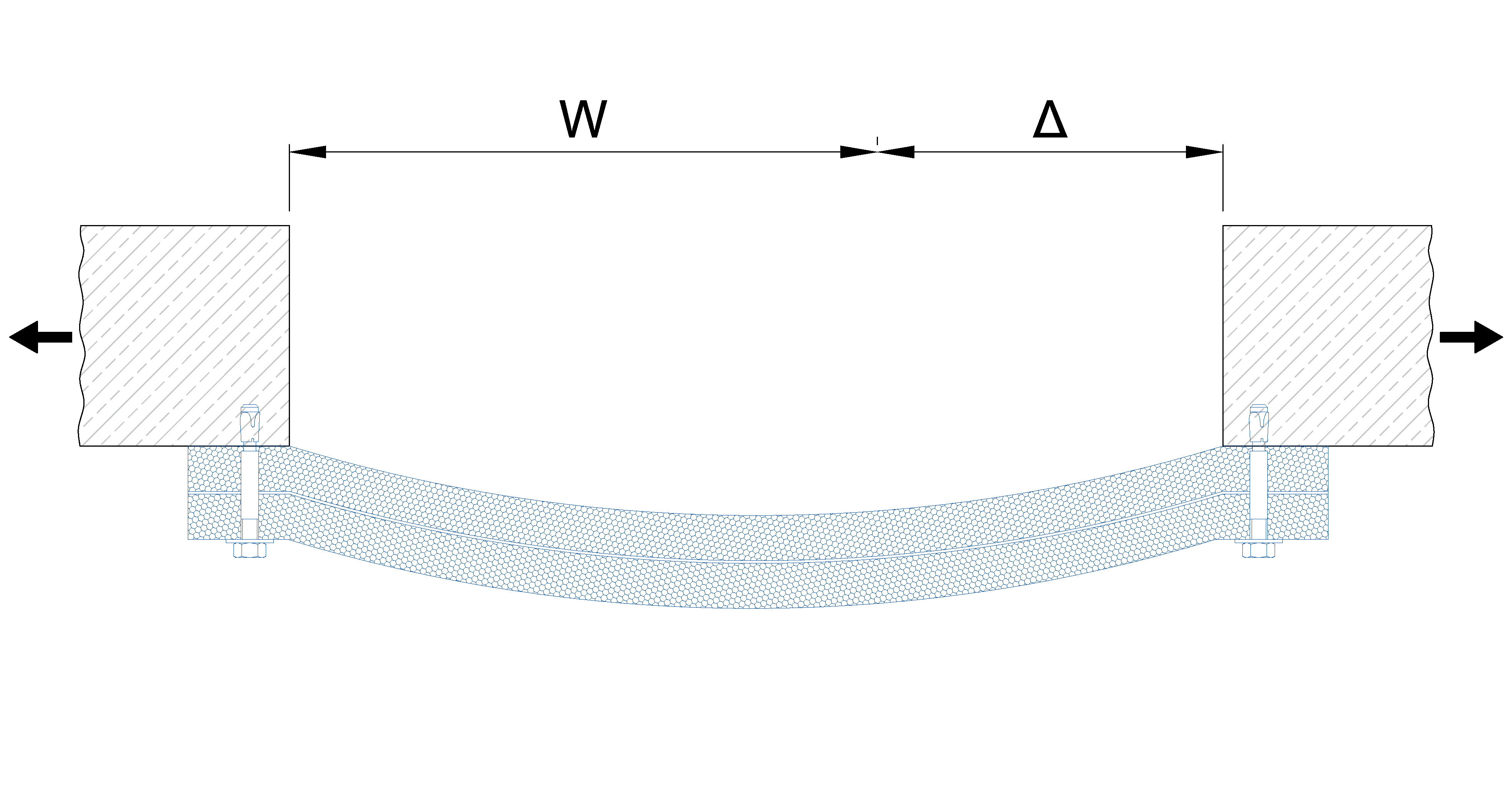

mouvement d'extension « Δ »

Les joints linéaires sont définis comme une solution de continuité dans un mur ou un plancher avec un rapport longueur/largeur d'au moins 10:1. L'insertion de ces ouvertures pendant la phase de conception répond dans la plupart des cas à un besoin de flexibilité structurelle : ces espaces ouverts sont des buffer qui permettent de petits mouvements des structures (dus aux dilatations thermiques ou aux vibrations du sol, par exemple), ne provoquent pas de fissures ou de ruptures dans les matériaux eux-mêmes.

On voit donc comment le joint linéaire est un élément de tension entre le besoin de stabilité mécanique et le besoin de cloisonnement coupe-feu. Cette double nécessité a déterminé dans la protection passive contre l'incendie la préférence pour des systèmes qui ne sont pas complètement rigides, ce qui peut permettre un certain degré de mouvement des structures.

En particulier, le règlement distingue deux cas : les joints sans mouvement, qui peuvent être calfeutrés pour une nécessité de cloisonnement avec des dispositifs de protection pouvant se comprimer et se dilater jusqu'à 7,5 % de la largeur nominale du joint, et les joints avec mouvement qui peuvent être calfeutrés avec des systèmes pouvant se comprimer et se dilater de plus de 7,5 %. Dans le premier cas, la norme d'essai (EN 1366-4) ne prévoit pas d'essai de mouvement en plus de l'essai de résistance au feu, tandis que dans le second cas, après avoir correctement calfeutré l'interstice (et avant le début du test), les deux parties de la construction de support sont approchées et enlevées afin de vérifier l'étanchéité et l'isolation de la couverture du joint après une condition de contrainte mécanique.

Dans les pays où l'activité sismique est fréquente (l'Italie en est un exemple), les mouvements structurels liés à l'activité tellurique normale conduisent à choisir des systèmes qui permettent aux extrémités des joints de bouger librement. Toutefois, une activité sismique constante n'est pas nécessaire pour préférer des solutions testées avec des mouvements et cette préférence doit également être accordée aux contextes présentant de fortes fluctuations de température au cours de l'année, ou des vibrations constantes du sol dues à la présence de voies ferrées au-dessus et au-dessous du niveau de la chaussée.

Indépendamment de la condition de mouvement à laquelle le couvre-joint a été soumis pendant l'essai, une autre variable importante est le système de montage du couvre-joint. Les joints peuvent être positionnés à différentes « hauteurs » dans la cavité et la configuration de l’essai n'est pas nécessairement reproductible sur place.

La norme exige que les conditions d'essai soient maintenues et non modifiées. La seule exception est représentée par la configuration d'essai considérée comme plus onéreuse : si le mastic a été certifié par la partie exposée au feu (2) ; le mastic peut également être appliqué dans les cas où il est plus éloigné du feu (3) ou (5).

Le cadre réglementaire pour la certification des produits

Entre 2007 et 2013, l'homologation dans les États membres de l'Union d'une série de directives communautaires importantes a étendu à l'ensemble de l'Union européenne les critères communs d'évaluation des performances des produits de résistance au feu.

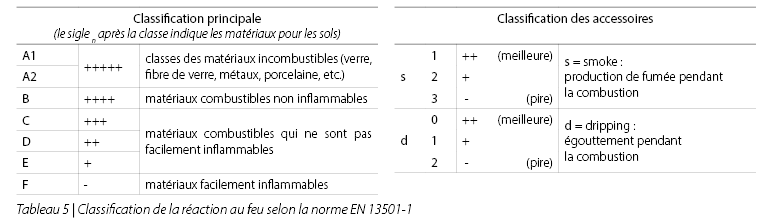

Depuis lors, les différents États membres ont maintenu en leur sein la définition des stratégies de prévention des incendies, mais la détermination des produits pouvant être utilisés pour les mettre en œuvre, qui doit à ce jour être évaluée selon des critères homogènes communs à tous les États membres, ne relève plus de leur compétence et a été normalisée au niveau européen. En 2007, l'introduction obligatoire des deux classifications européennes EN 13501-1 et EN 13501-2 , qui définissent les classes de réaction et de résistance au feu applicables à tous les produits de construction, a eu lieu.

Ces classifications, nécessaires pour comprendre les performances des différents produits dans une perspective comparative, sont présentées ci-dessous (voir tableau 5 et tableau 6).

Classification et rapports d'essais

Les classifications européennes de réaction et de résistance au feu

peuvent être évaluées selon trois méthodologies différentes :

- la méthode expérimentale ;

- la méthode analytique ;

- la comparaison des tableaux.

Les trois approches ne sont pas de parfaits substituts : le professionnel anti-incendie peut choisir la méthode la plus appropriée parmi celles disponibles, en tenant compte du fait que dans certains contextes, elles ne sont pas toutes les trois applicables. Pour les besoins de cette introduction, nous allons aborder la première des trois approches, qui est souvent la plus coûteuse et aussi la seule disponible pour l'évaluation des passages d’installations.

La complexité de cette méthode est liée à la nécessité de reproduire en phase de test toutes les variables critiques qui peuvent influencer le comportement d'un système de protection dans un cas réel. C'est pourquoi, en plus des températures d'incendie de la norme ISO 834, une surpression de 20 Pa en moyenne est appliquée dans les fours d'essai, ce qui tend à pousser les flammes et les fumées vers l'extérieur, rendant plus difficile la réussite de l’essai. Dans le cas d'éléments ayant une fonction structurelle, il est également nécessaire d'appliquer des poids pour évaluer leur stabilité structurelle dans des conditions d'incendie.

Pour obtenir la validité européenne, les tests doivent être effectués dans un laboratoire accrédité à la fois par les autorités ministérielles du pays et par « Accredia », un organisme supranational qui certifie les exigences minimales de tous les laboratoires officiels.

La description détaillée des résultats d’essai et la classification des systèmes en fonction de leur résistance sont contenues dans deux documents différents :

a) Rapport d'essai (document confidentiel)

Le document contient toutes les données relatives à l'échantillon testé. Il s'agit d'un document détaillé, qui comprend, outre une description verbale des échantillons, des dessins et des schémas illustratifs des systèmes de fixation utilisés et des distances entre les différents éléments testés ;

b) Rapport de classification (document public)

Le document indique la classification officielle de chaque élément testé en fonction des résultats obtenus par le système testé.

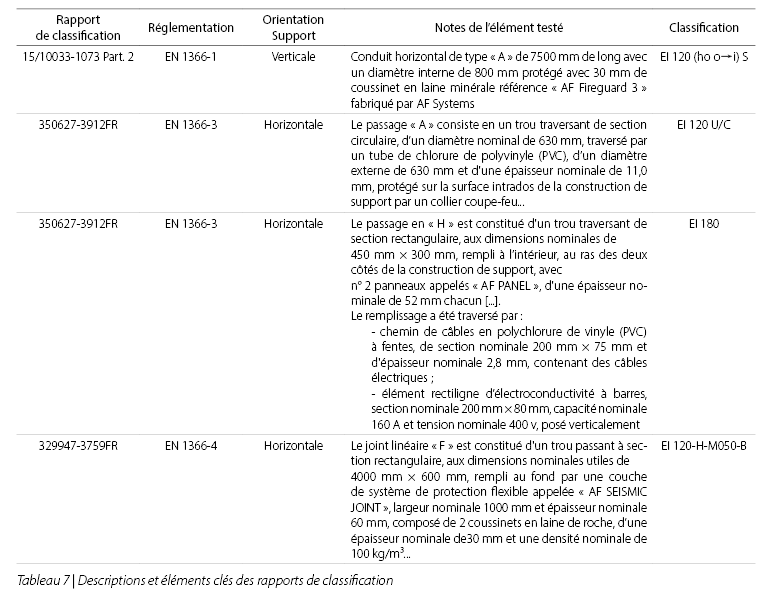

Voyons quelques exemples de classification tirés de véritables rapports de classification qui reprennent les concepts vus dans les paragraphes précédents.

Le tableau 7 présente quatre exemples de classification différents tirés de différents rapports de classification réels. Les descriptions sont coupées pour des raisons d'espace et pour les besoins de cette introduction, chaque élément est expliqué plus en détail dans le rapport lui-même.

Comme on peut le voir, chaque test est associé de manière unique à une norme spécifique (par exemple, il n'est pas possible de tester les systèmes de calfeutrement des joints et des tuyaux en une seule session) et à une orientation spécifique du support d'essai : « verticale » si l'échantillon est un mur et « horizontale ». si l'échantillon est un plancher. Dans ces conditions, c'est-à-dire avec la même norme et la même orientation, il est possible de tester différentes solutions, comme le montre la comparaison entre la deuxième et la troisième ligne du tableau montrant à l'intérieur d'un même plancher une solution avec un collier et une autre avec des applications spéciales sur le panneau : un chemin combustible et une barre omnibus.

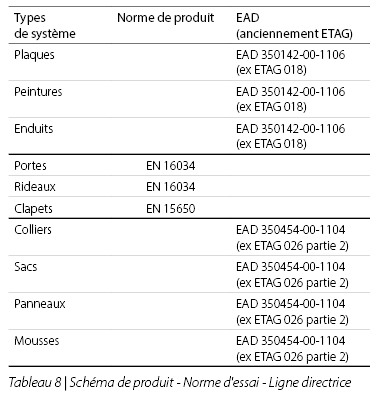

L'entrée en vigueur du RPC n° 305 de 2011, a rendu obligatoire

en Europe à partir de 2013 - avec quelques exceptions limitées

- le marquage CE pour tous les matériaux de construction

pour lesquels il existe une norme de produit harmonisée. Dans

le monde de la protection passive, pour un large éventail de

systèmes, il n'existe pas de norme de produit mais seulement une

norme d'essai (par exemple EN 1366-3) pour laquelle il n'existe

aucune exigence obligatoire. Le schéma suivant (Tableau 8)

reporte le tableau actualisé à la date de publication de ce guide.

Comme on peut le voir pour les portes, tentes et volets, il existe une norme

de produit. C'est pourquoi leur production et leur commercialisation

sont obligatoirement soumises au marquage CE. Les autres produits de

protection structurelle et de calfeutrement les plus couramment utilisés

n'ont pas, au contraire, de norme de produit harmonisée et les essais

de résistance au feu organisés dans les laboratoires officiels sont donc

suffisants pour garantir leur validité et leur applicabilité.

En réalité, même en l'absence de toute obligation pour chacun des

produits considérés, il est possible de demander un marquage CE, en

passant par une étape intermédiaire : l'obtention d'une European

Technical Assessment (littéralement « Évaluation Technique

Européenne » - plus communément abrégée par l'acronyme ETA) en

suivant les étapes prévues par les lignes directrices (ETAG ou EAD)

élaborées pour chaque type de produit*.

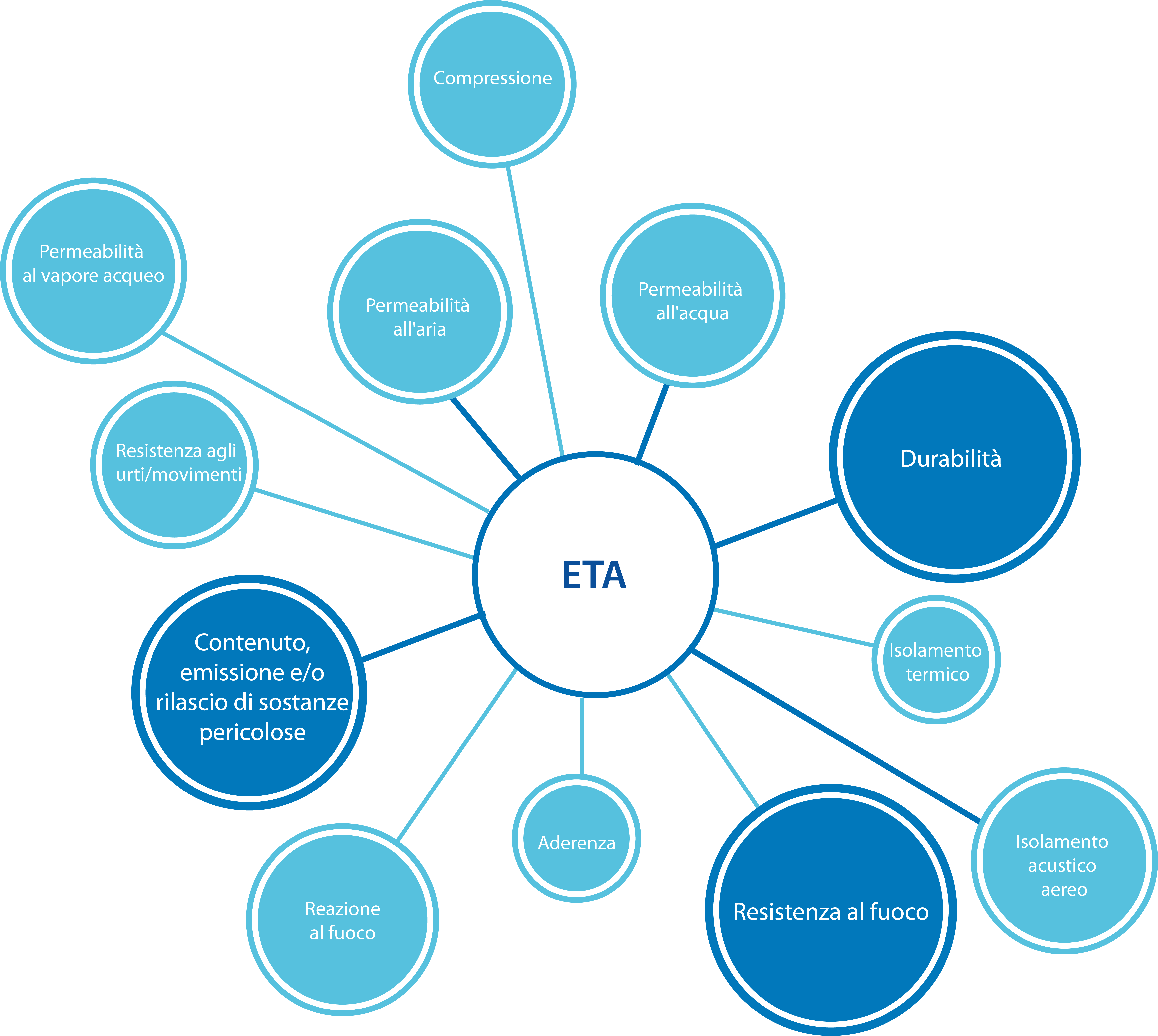

L'ETA est un document qui rassemble les résultats de tous les tests

effectués sur le même système dans des laboratoires accrédités.

À titre d'exemple, l'ETA d'une ligne de produits appelée «AF Bags» regroupe dans un seul document tous les éléments pertinents relatifs aux méthodes d'installation et aux performances que l'on peut trouver dans les différents rapports d'essai et de classification dans lesquels ce système de calfeutrement est présent.

Les résultats d'essais indiqués dans une ETA ne concernent pas seulement les caractéristiques de résistance au feu, mais au contraire tout un ensemble d'autres résultats que le fabricant juge utiles pour qualifier certaines performances du produit peuvent être inclus dans ce document.

Une liste de toutes les variables qui peuvent être incluses dans une ETA pour les produits de calfeutrement coupe-feu, extraite du document EAD 350454-00-1106 (ex ETAG 026 - partie 2) est disponible dans le graphique suivant.

L'inclusion de résultats relatifs à des performances autres que les performances principales pour lesquelles un système est certifié est à la discrétion du fabricant, à l'exception de deux paramètres qui sont obligatoires : la caractérisation physico-chimique du système et sa durabilité.

La première de ces deux caractérisations permet de garantir l'absence de substances toxiques dans la composition du matériau et de contrôler dans le temps que les produits conservent la même composition, ce qui est essentiel pour qualifier les produits en vue du marquage CE ultérieur.

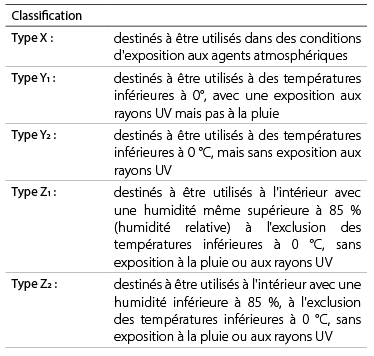

La deuxième caractérisation obligatoire, celle de la durabilité, permet de vérifier pour quelles conditions d'utilisation le produit ou le système maintient son comportement inchangé dans le temps. À cette fin, les produits qui composent le système de calfeutrement sont soumis à des cycles de vieillissement accéléré qui permettent de simuler en quelques semaines (ou mois) l'impact causé au système par certaines conditions environnementales sur une période prolongée. En général, la norme temporelle pour laquelle le système est valable est de 10 ans, mais il est possible de simuler des durées plus longues grâce à une extension des cycles de vieillissement auxquels les produits sont soumis.

Une fois que tous les essais de résistance au feu, de caractérisation physico-chimique et de durabilité et tous les autres essais de performance ont été effectués, une ETA peut commencer à être établie par l'un des Technical Assessment Body (Organes d’Évaluation Technique) désignés par les gouvernements de chaque État membre de l'Union. Outre la collecte de tous les résultats d'un même système certifié, le TAB peut demander des tests supplémentaires au fabricant et ajouter des évaluations techniques qui étendent le champ d’application de chaque certificat. L'ETA émise en version temporaire par un TAB doit ensuite circuler pendant un certain temps au sein de l'EOTA, l'association qui regroupe tous les TAB européens, et qui contrôle l'ensemble du processus d'obtention d'une ETA. Si pendant cette période de circulation aucune objection n’est soulevée ou si elle est résolue par des tests supplémentaires/présentation de la documentation auxiliaire, l’ETA peut être délivrée.

ETA sans marquage CE ? La constance des performances

AF Systems est fière d'être la première, et à notre connaissance la seule entreprise d'origine italienne à avoir obtenu à ce jour l’ETA et le marquage CE volontaire pour ses produits de calfeutrement des passages de conduits (AF Fireguard 3), tuyaux et câbles(AF Collar, AF Multicollar, AF Collar C, AF Sleeve et AF Bags) et de protection coupe-feu des joints de dilatation(AF Joint et AF Seismic Joint). Le processus de conversion des rapports d’essai et de classification en marquage CE en ETA et en marquage CE ultérieur est actuellement en cours pour les autres produits de notre catalogue, dans le but de garantir que nos clients puissent toujours compter sur des solutions qui atteignent les plus hauts niveaux non seulement d'innovation, mais aussi de fiabilité.